-WF – 用于精加工车削

-WM – 用于精加工车削

-WK – 用于精加工车削

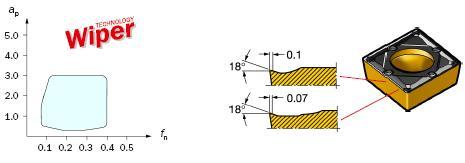

CCMT 09 T3 04-WF

ap = 0.3 – 3.0 mm

fn = 0.07 – 0.3 mm/r

用于钢、不锈钢、铸铁和HRSA加工时高进给与良好表面质量的结合。

进给:0.05 – 0.50 mm/r。切削深度:0.3 – 3.5 mm。

工序:车削和车端面。

优势:两倍于传统进给率且表面质量保持不变,或相同的进给率而表面质量提高

一倍。优先考虑表面质量时的理想选择。可代替磨削工序。由于提高了进给率而

使断屑能力得到改进。由于切削刃吃刀时间变得更短,因而每切削刃能切削出更

多零件,从而提高了刀具寿命。

典型零件:比较稳定的轮轴、轴、毂和齿轮,其中优先考虑表面质量。

局限性:会增加不稳定零件的振动趋势。仿形切削时修光作用受限制。组合金属

陶瓷牌号时应采用低切削参数。加工出的零件表面在视觉较暗。

一般推荐值:尽可能使用高进给率以获得更高生产效率。

可能的优化:可获得更好表面质量的槽形WM和金属陶瓷牌号。

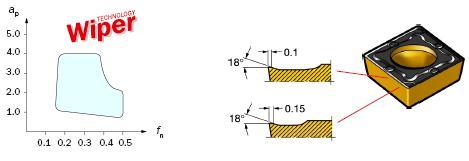

CCMT 09 T3 08-WM

ap = 0.7 – 4.0 mm

fn = 0.15 – 0.5 mm/r

钢、铸铁、不锈钢和HRSA加工中具有高进给率。

进给:0.10 – 0.5 mm/r。切削深度:0.5 – 4.0 mm (与刀片槽形对应)。

工序:车削和车端面。

典型零件:刚性轴、轮轴、毂和齿轮等。

优势:两倍于传统进给率且表面质量保持不变,或相同的进给率而表面质量提高

一倍。优先考虑表面质量时的理想选择。可代替磨削工序。由于提高了进给率而

使断屑能力得到改进。由于切削刃吃刀时间变得更短,因而每切削刃能切削出更

多零件,从而提高了刀具寿命。

局限性:会增加不稳定工件的振动趋势;仿形切削能力受到限制;当使用金属陶

瓷牌号时降低进给和切削深度;在视觉上工件表面较暗。

一般推荐值:将传统精加工槽形的进给率提高一倍以充分发挥潜能,从而缩短生

产时间。

可能的优化:槽形WF。

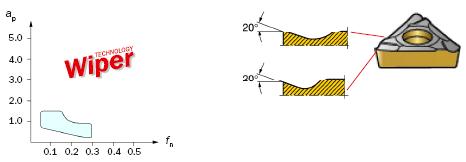

TCGX 11 02 04R-WK

ap = 0.15 – 1.5 mm

fn = 0.05 – 0.3 mm/r

主要用于镗削加工。也可用于要求低切削力的外圆车削。

进给:0.05 – 0.30 mm/r。切削深度:0.15 – 1.5 mm。

工序:车削、车端面和仿形切削。

典型零件:特别不稳定的零件、轴、轮轴和毂,其中优先考虑表面质量。

优势:通过结合刀形切削刃和Wiper (修光刃)的槽形优势,适合于细长轴、薄壁

零件和不稳定夹紧零件的高进给率加工。

局限性:切削深度和进给范围,需要选择右手或左手刀具。

一般推荐值:为获得最佳生产效率,可组合更耐磨的牌号 (CT5015或GC1025),

此外,为满足高表面质量要求和当切削速度受到限制时,应考虑使用金属陶瓷牌

号。开放的槽形可能会使切屑控制困难。

可能的优化:金属陶瓷牌号。

济南特瑞数控刀具有限公司

2014-12-23

真诚欢迎您的咨询

1 打开微信扫一扫

2 添加成为微信好友

3 我们会在第一时间为您服务